Profitant d'un passage non planifié (mais grandement apprécié) à Friedrichshafen le week-end dernier, j'ai craqué devant tout ce beau matériel et ai retraversé la frontière avec un peu moins de 2 kilos de carbone dans le coffre. En effet, comme dirait mon ami Philippe, je suis revenu avec une canne à pêche.

Nous parlons donc ici d'un modèle typé F3X, plus particulièrement destiné au treuillage et au vol de pente. Son nom : Arsen. Fabriqué par Sanda Models (http://www.sandamodels.com/), connu pour sa série de modèle Mach (MiniMach, Mach2, ...), vendu en Allemagne par EMC VEGA. L'Arsen est d'ailleurs vendu par ce même détaillant sous le nom de VEGA 4V.

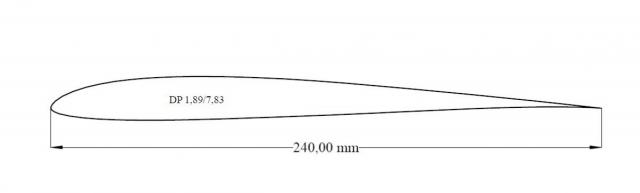

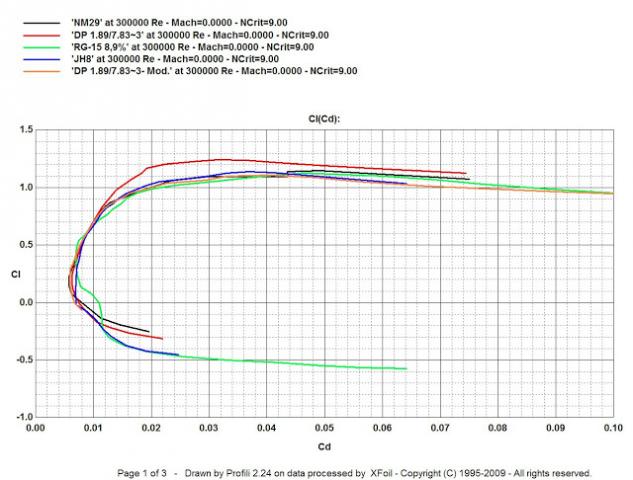

On est ici en présence d'une machine tout carbone, avec l'avant du fuselage et ogive en fibre de verre. Le carbone, sur mon modèle, est, sauf erreur, du 160 gr/dm2. C'est donc du costaud, la rigidité en flexion et torsion des ailes est excellente. Peu d'informations sur le profil utilisé, mais il semble, selon les infos trouvées sur le Net, qu'il s'agissent d'une section DP.

Je pense que cette machine, sans être aussi performante que certaines machines de F3F (FS4.3, Crossover et le Caldera R de Chrima ;-) ) en compétition, devrait être une excellente machine polyvalente, parfaite pour ce que je recherche. La machine semble d'ailleurs être assez peu connue pour le moment, donc je ne risque pas de confondre mon planeur avec un autre.

Un aperçu des éléments principaux :

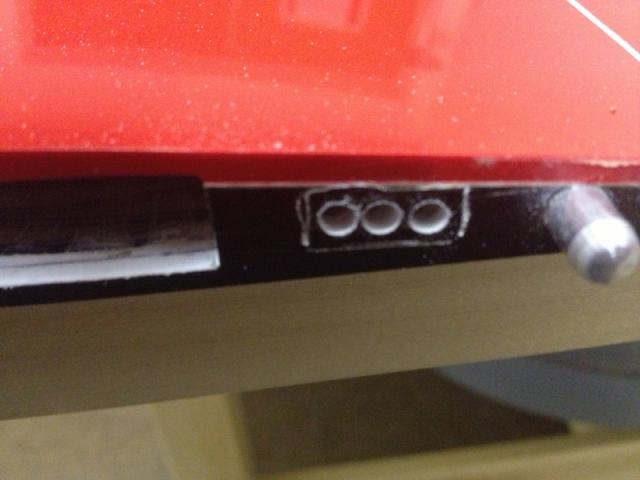

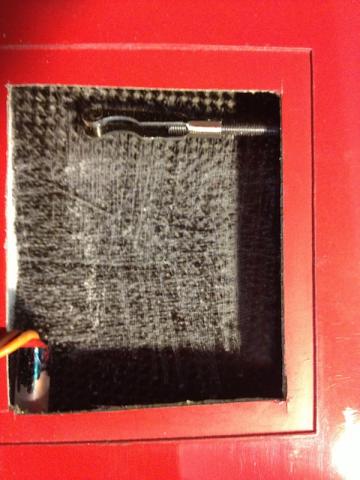

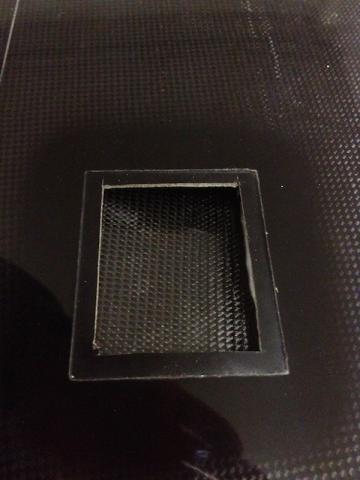

Les puits de servos côté intrados, la trâme du carbone est bien visible.

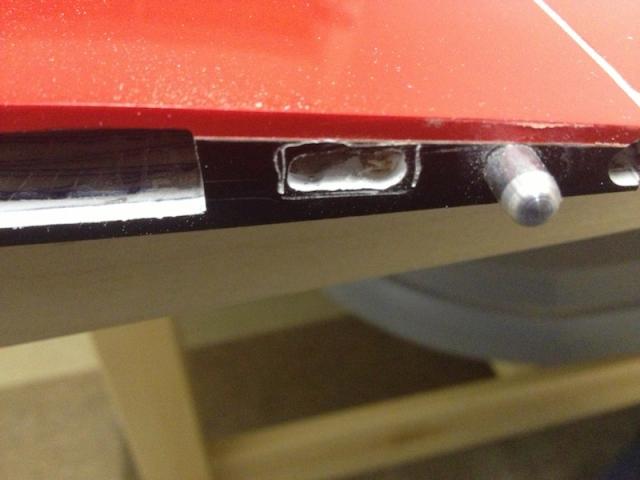

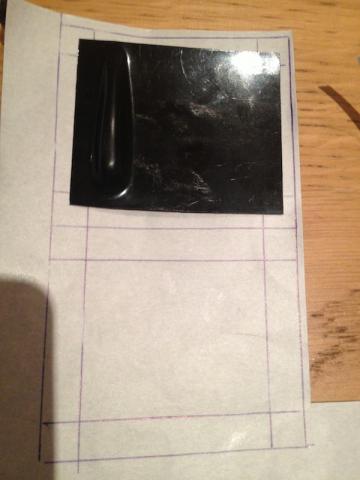

Les guignols des ailerons et volets sont déjà installés, les passages de tringles également réalisés :

Un petit aperçu de l'emplanture de stab en Vé :

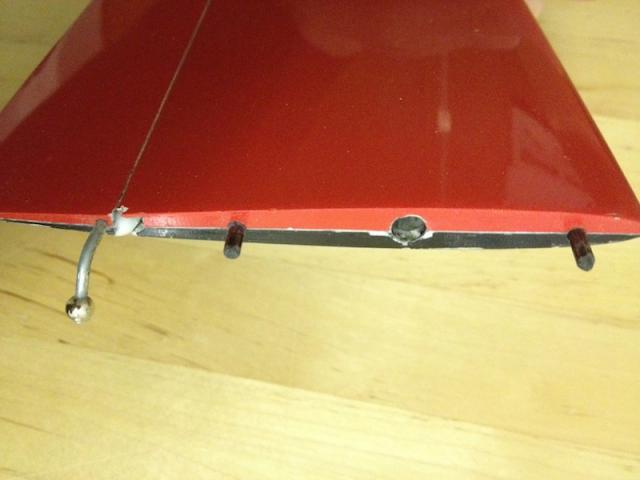

L'arrière du fuselage profilé avec les clés de stabs :

L'avant du fuselage avec son ogive. Je précise d'ailleurs que les tringles sont déjà posées dans le fuselage et consistent en deux tubes creux de carbone de 4 mm (sauf erreur) coulissant dans des gaines plastique.

Les karmans des ailes sur le fuselage :

Un crochet réglable est également installé, il sera peut être enlevé compte-tenu de l'utilisation que je compte en faire (à moins de faire un peu de treuillage cet hiver, qui sait).

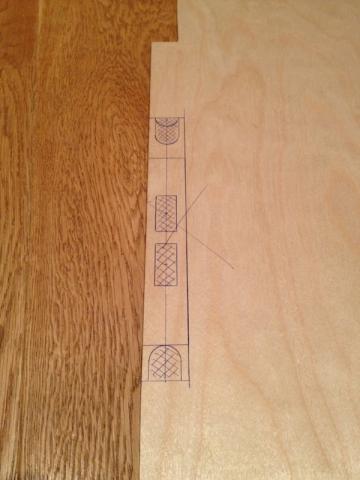

La clé d'aile avec un dièdre de 5° :

Les accessoires avec couvercles de servos et ballast pour clé d'aile et ailes (1'240 grammes en tout) :

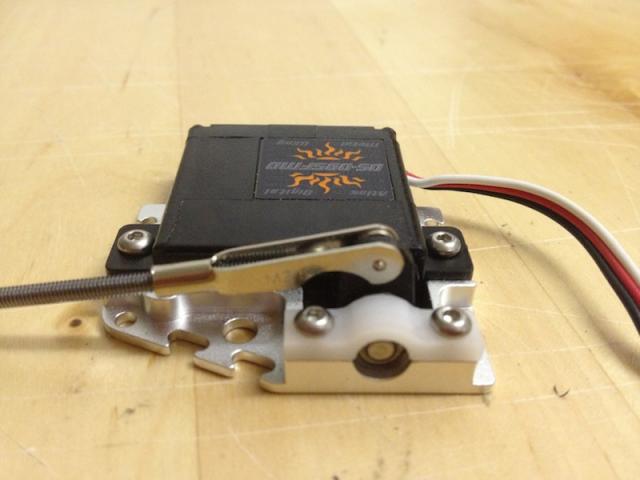

L'équipement RC, avec le harnais (fait maison) ainsi que 4 servos Hyperion DS095FMD et deux DS13 pignons métal également pour le stab, du classique à qualité/prix intéressant. Je vais aussi utilisé pour la première fois des cadres en aluminium avec roulement intégré. Je sais que certains lecteurs de ce forum ont déjà installé ce type de cadre, avec satisfaction, sur des machines de durée.

Au niveau du bilan de masse intitial, il est le suivant :

Ailes : 2 x 635 g

Stab : 2 x 52 g

Fuselage avec ogive : 312 g

Clé d'aile : 89 g

Au final, à vide, on se trouve à 1'775 grammes. Cela laisse envisager un poids en ordre de vol de 2-2.1 kg je pense, ce qui correspond aux données du fabricant.

Pour terminer, un petite vidéo de l'Arsen en vol (la seule que j'ai trouvée pour le moment). Je précise qu'il s'agissait de la version 1 de l'Arsen, maintenant modifiée au niveau de la forme du fuselage et du maître-couple ainsi qu'au niveau de la rigidité des divers éléments, notamment des stabs. Egalement, le ballast des ailes a fait son apparition, remplaçant ainsi un tube placé dans le fuselage.

http://vimeo.com/30959363

Comme à mon habitude, je documenterai le montage de la machine step-by-step via ce post.

A+

Alex

Modifié par AlexM, 27 novembre 2012 - 20:21.